座 机:0415一2816665

手 机:15304073869 孟经理

邮箱:1334242768@qq.com

地 址:辽宁省丹东市元宝区金山大街1466-1号

网址 :www.ddgwfz.com

1 范围

本标准规定了特种工业用棉布(一)的技术要求、外观疵点检验、试验方法、检验规则、标志、包装。 本标准适用于鉴定特种工业用棉布(一)。

2 引用标准

下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有 效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准新版本的可能性。

GB 250 - 94 评定变色用灰色样卡

GB 3920 - 83 纺织品耐摩擦色牢度试验方法

GB 3921 - 83 纺织品耐洗色牢度试验方法

GB 5714 - 85 纺织品耐海水色牢度试验方法

FZ 65001 - 1995 特种工业用织物物理机械性能试验方法

FZ 65004 - 1995 特种工业用纺织品 化学性能试验方法

FZ 65006 - 1995 特种工业用纺织品标志和包装

FZ 65008 - 1995 特种工业用纺织品检验规则

3 技术要求

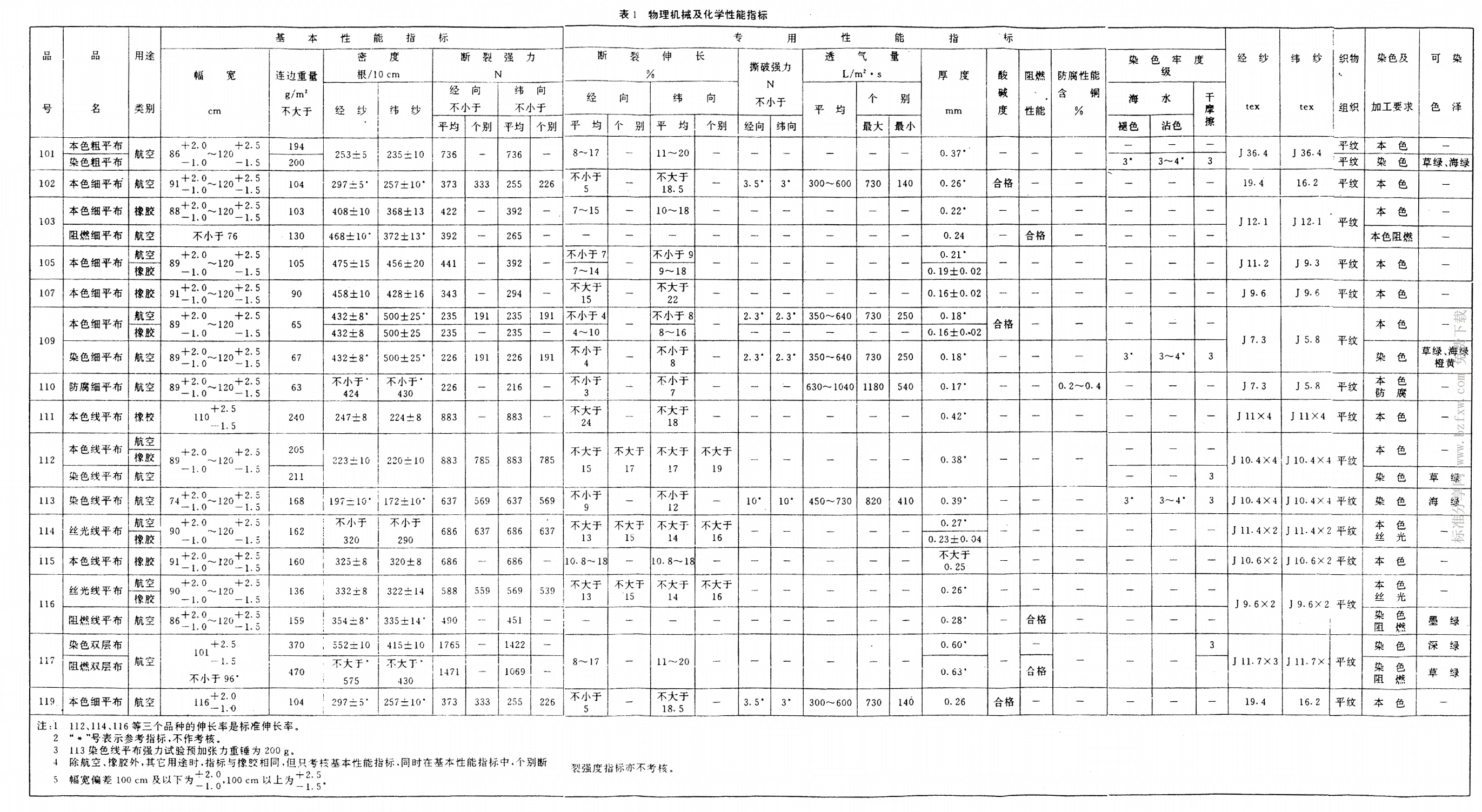

3.1 物理机械及化学性能指标见表1。

3.2 外观疵点

3.2.1 外观疵点的标出疵点(以下简称标疵)范围见表2。

3.2.2 约定匹长、允许标疵个数见表3。

3.2.3 在规定匹长内,按允许标疵个数掌握,标疵范围如表3。该类疵点,生产厂在检验时,应在布幅的一 边缝上白色线作标记。不到标疵范围的起点时,不作疵点 ·普遍存在不允许,超过标疵范围的疵点,应剪除 或作假开剪。如作假开剪时应在布幅的一边缝上不褪色线作标记,生产厂在交货时应扣除假开剪的长度。

3.3 外观疵点评定说明

3.3.1 每米内不得超过一个疵点。

3.3.2 疵点长度以经向或纬向的长度量计。

3.3.3 各种布面疵点,如在沿经向长0.2 m 内两边同时出现时,应按严重的一边评定。

3.3.4 凡属下列各类疵点均为不允许,疵点应剪除或作假开剪。如轧梭、稀弄、脱结不结、杂物织入、脱纬、 修织不良、机械损伤、厚薄段、破洞、双经筘路、豁边。产品用于橡胶用布时,存在的上述各类疵点均应剪除。

3.3.5 未列入的疵点,根据影响使用程度,按类似疵点评定。

3.3.6 如果布匹长度多于或少于本条规定匹长时,其疵点的允许次数按比例折算。

3.4 外观疵点的说明

3.4.1 断经——包括断经、断纬,“共断二根纱”系指断二根经纱或断二根纬纱或断一根经纱、一根纬纱。

3.4.2 机械损伤——边撑疵,刺毛辊造成纱身起毛或轧断纱。

3.4.3 修织不良——指修正疵点时造成的起毛或起绉。

表 2 标疵范围

序号 | 疵点名称 | 标疵范围 | 备注 | ||

航空及其他 | 橡胶 | ||||

1 | 断经 | 1.单根断裂,纱织物长10~20 cm半线织物和线织物长2~5 cm 2.共断2根,纱织物长0.5~2 cm半线织物和线织物不允许 | 1.单根断裂,纱织物长10~ 30cm半线织物和线织物长2~5 cm 2.共断2根纱织物长0.5~2 cm半线织物和线织物不允许 | ||

2 | 密路 | 明显看得出的密路,沿经向每厘米内超出 纬密上公差: 1.密度在300根/10 cm以下3根 2.密度在300根/10 cm及以上4根 | 明显看得出的密路, 沿经向每厘米内超出纬密上公差: 1.密度在300根/10 cm以下3根 2.密度在300根/10 cm及以上4根 | ||

3 | 稀纬 | 明显看得出的稀纬,沿经向每厘米内超出纬密下公差: 1.密度在300根/10 cm以下2~3根 2.密度在300根/10 cm及以上3~4根 | 不允许 | ||

4 | 粗经 紧经 吊经 经缩 | 1.粗经比原纱直径粗一倍,长5~25 cm 2.紧经、吊经长5~25 cm 3.经缩长5 cm及以下,宽0.3 cm以下 | 1.粗经比原纱直径粗一倍,长5~15cm 2.紧经长5~15cm 3.吊经长5~15cm,但影响布面平整的不允许 4.经缩长5cm及以下,宽0.3cm以下但影响布面平整的不允许 | ||

5 | 粗纬 | 比原纱直径粗一倍1~3根纱 | 比原纱直径粗一倍1~3根纱 | ||

6 | 竹节纱 | 比原纱直径粗1~2倍, 经向长50cm内2~4只 | 比原纱直径粗1~2倍, 经向长50cm内2~3只 | ||

7 | 纬缩 | 纬纱扭结织入布内或起圈浮于布面, 经向长50cm内3~5只 | 不允许有起圈和纬缩 | ||

8 | 跳纱 | 单根纱跳过0.2~0.3 cm, 经向长50 cm 内4~6只 | 单根纱跳过0.2~0.3 cm, 经向长50cm内4~6只 | 双层布跳纱2~3只,跳花不允许 | |

9 | 浆斑 | 不影响布面, 沿经向或纬向最 长长度 1~5cm | 不影响布面平整和组织错乱的允许, 影响布面平整和组织错乱的不允许 | ||

10 | 色纱 污纱 油纱 | 沿经向或纬向最 大长度5~25 cm | 油纱不允许,色纱、污纱允许 | ||

11 | 边不良 | 布边松紧不匀,沿经向每长1m, 污边深入布边内0.2 cm以下不计 | 布边松紧不匀,沿经向每长1m, 污边深入布边内0.2 cm以下不计 | ||

12 | 油斑 染斑 污斑 斑溃 | 未经洗涤的油斑沿经向或纬向最 大长度0.2~2cm。 染斑、污斑、班渍明显程度按 GB 250-94变色用灰色样卡相比, 低2~3级者沿经向或纬向最 大长度2~5cm | 油班、污斑不允许 | 凡由红蛉虫所造成的红色斑点不作斑点计, 由于洗涤造成的轻微白斑不作疵点 | |

续 表 2

序号 | 疵点名称 | 标疵范围 | 备注 | ||

航空及其它 | 橡胶 | ||||

13 | 锈锈 | 点溃 | 由金属引起的锈渍0.1~0.2 cm | 由金属引起的锈溃0.1~0.2 cm | 0.1 cm以下10cm²内3~5个称一只疵点, 超过5个则不允许,大面积分散的不允许 |

14 | 破边 | 深入布边内0.3 cm及以下 (靠边断2根纱不算),长不超过12 cm | 深入布边内0.3 cm及以下 (靠边断2根纱不算),长不超过12 cm | ||

15 | 脱缺 | 深入布边内0.5cm~1cm,每匹内3~5 只 | 深入布边内0.5cm~1cm,每匹内3~5 只 | ||

16 | 条横 | 花档 | 色泽按GB 250-94变色用灰色样卡相比, 低于3级的条花和横档宽0.2cm及以上长20~50cm | ||

17 | 深浅边 | 深入布内3~5 cm,沿边长度不超过1m | |||

18 | 色差 | 前后及左右色差按GB 250-94变色 用灰色样卡比较不低于3级为合格 | 前后及左右色差按GB 250-94变色 用灰色样卡比较不低于3级为合格 | ||

19 | 轧皱 | 轧皱布面1 cm以上 | 轧皱不允许 | ||

20 | 纬斜 | 纬纱直线歪斜或弧形歪斜不超过7%为合格, 102、105、109、110、111纬斜不超过5%, 119纬斜不超过6% | 纬纱直线歪斜或弧形歪斜不超过7%为合格, 102、105、109、110、111纬斜不超过5%, 119纬斜不超过6% | ||

表 3 约定匹长、允许标疵个数

品号 | 品名 | 规定匹长及 允许公差m | 最短段长和假开 | 不足规定长度布段 | 允许标疵个数 | 允许假开剪次数 |

101 | 本色粗平布、染色粗平布 | 40-5 | 4 | 3 | 7 | 2 |

102 | 本色细平布 | 70-10 | 9 | 3 | 10 | 3 |

103 | 本色细平布、阻燃细平布 | 40-5 | 9 | 3 | 7 | 2 |

105 | 本色细平布 | 40-5 | 9 | 3 | 7 | 2 |

107 | 本色细平布 | 40-5 | 10 | 3 | 7 | 2 |

109 | 本色细平布、染色细平布 | 70-10 | 9 | 3 | 10 | 3 |

110 | 防腐细平布 | 40-5 | 7 | 3 | 7 | 2 |

111 | 本色线平布 | 40-5 | 4 | 3 | 7 | 2 |

112 | 本色线平布、染色线平布 | 40-5 | 4 | 3 | 7 | 2 |

113 | 染色线平布 | 70-10 | 4 | 3 | 10 | 3 |

114 | 丝光线平布 | 40-5 | 4 | 3 | 7 | 2 |

115 | 本色线平布 | 40-5 | 7 | 3 | 7 | 2 |

116 | 丝光线平布、阻燃线平布 | 40-5 | 4 | 3 | 7 | 5 |

117 | 染色双层布、阻燃双层布 | 40-5 | 3 | 3 | 7 | 5 |

119 | 本色细平布 | 70-10 | 9 | 3 | 18 | 5 |

注: 1匹长不足或超过规定匹长时,允许标疵个数和允许假剪次数按比例折算。 | ||||||

3.4.4 密路——以最明显处为准,量计1 cm 内根数,与密度上公差折算为1 cm 的根数相比较。

3.4.5 稀纬——以最明显处为准,量计1 cm 内根数,与密度下公差折算为1 cm 的根数相比较。

3.4.6 染斑——指在染色布上,因染料溶解不良造成的深点或因坯布修刮洗涤造成的染斑。

污斑——指布匹运输、储藏或在加工过程中,沾染在表面的污浊斑点,一般经洗涤可以消除.属于 此类疵点,如泥污、尘污、试剂下脚污以及整理时机身不清洁造成污斑等。

油斑——指在织造和加工过程中造成的透过布的另一面油斑。

斑渍—指在加工过程中造成的煮练斑、水斑、水渍印以及洗涤各种疵点造成的痕迹。

3.4.7 脱缺——指印染加工中拉幅整理时布铼滑脱造成布匹局部幅小。

3.4.8 条花——指布面沿经向或纬向伸延,有深浅色泽或不同色光的条状疵点,属于此类疵点如:通匹性 染色条花、煮练起绉条花或雨状条花。

横档——布面沿纬向伸延的长形疵点,属于此类疵点的如染色布的停车档、接头印或稀纬、密路 (未达疵点起点程度)造成染色档等。

3.4.9 轧皱——指由于轧光造成的死皱痕,布匹运转中造成的冲击死皱痕亦属此类。

3.4.10 深浅边——指染色不匀造成的深浅边。评定深浅边时有边组织折去布边3 cm 后与布幅中正常色 泽比较评级。

3.4.11 色差——指布面色光差异或色泽有深浅的疵点。前后色差指在布匹的不同处或两头色差;左右色 差指布匹的两边色差;匹与匹色差,指同一批生产或交货的布匹任意两匹间的色差。

4 外观疵点检验

外观疵点检验,按GB/T 411的规定进行,并根据特种工业用棉布的使用要求另作补充规定如下。

4.1 逐匹检验。

4.2112、114、115、116等四个品种应两面检查。

5 试验方法

物理机械性能试验按FZ 65001的规定进行。 化学性能试验按FZ 65004的规定进行。

染色牢度试验按GB 3920纺织品耐摩擦色牢度试验方法、GB 3921纺织品耐洗色牢度试验方法和GB 5714纺织品耐海水色牢度试验方法的规定进行。

6 检验规则

检验规则按FZ65008 的规定进行。

7 标志、包装

标志、包装按FZ 65006的规定进行。

| |

| 手机网站 |